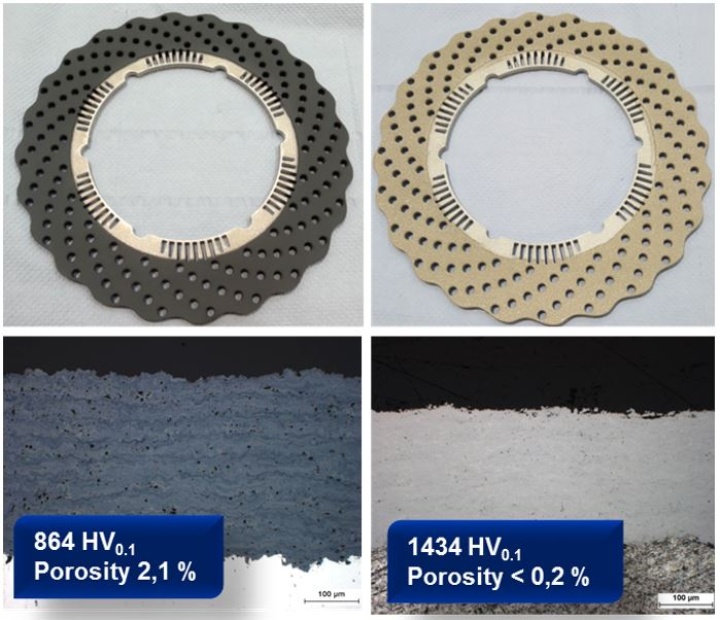

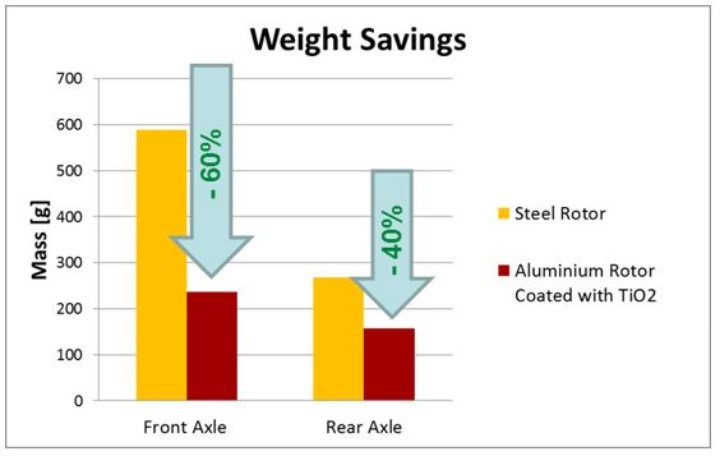

Im vorliegenden Projekt wird das Leichtbaupotential für ein Bremskonzept genutzt, bei dem keramische Hochleistungsschichten auf Bremsscheiben aus Stahl und Leichtmetalllegierungen mittels thermischen Spritzprozessen aufgebracht werden. Dadurch erhält das Schichtverbundbauteil eine verschleiß- und korrosionsbeständige Funktionsschicht als Reiboberfläche mit optimalen Bremseigenschaften, während die Grundscheibe Gewichtseinsparungen und eine optimierte Wärmeabfuhr ermöglicht. Durch dieses Konzept lassen sich die Fahreigenschaften aufgrund der geringeren ungefederten Massen verbessern, die Bremspartikelemissionen können reduziert werden und, basierend auf der hohen Verschleißbeständigkeit kann die Bremsschiebe als Lebensdauerbauteil ausgelegt werden. Zusätzlich wirkt sich die hohe Korrosionsbeständigkeit der Beschichtungen positiv auf Sicherheits- sowie ästhetische Aspekte aus. Dies könnte besonders für die Elektromobilität von Interesse sein: an den Leichtmetall-Bremsscheiben, welche zusätzlich zur Bremsenergie-Rückgewinnung genutzt werden, tritt selbst nach längerer Nichtbenutzung keine Korrosion (Rost) auf.

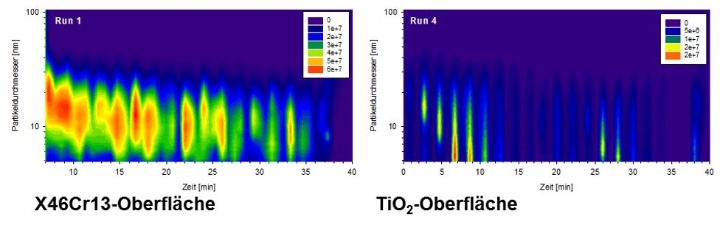

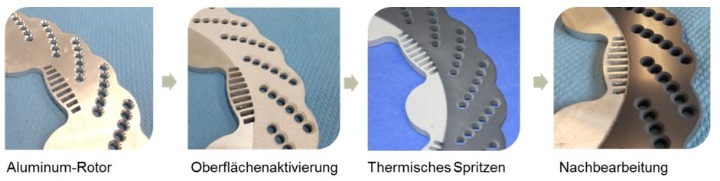

Durch die Funktionalisierung der Bremsscheibenoberfläche können nanoskalige und umweltschädliche Feinstaubemissionen beim Bremsvorgang deutlich reduziert werden. Durch die Verringerung des beim Bremsen emittierten Feinstaubs können langfristige Umwelt- und Klimaziele für städtische Ballungsgebiete erreicht werden. Aktuell werden die Friktionsbeschichtungen in Rennsport-Anwendungen erprobt, die Anwendung ist dabei nicht auf Leichtmetallrotoren beschränkt, sondern kann auch auf Gusseisen oder Stahlrotoren appliziert werden welche in Limousinen, LKW und im Schienenverkehr zum Einsatz kommen. Die Prozessroute der Schichtherstellung, welche derzeit im Formular Student Rennfahrzeug der Universität Stuttgart zur Anwendung kommt, ist in nachfolgender Abbildung dargestellt.

Unsere Forschungsarbeiten auf dem Gebiet der Bremsscheiben-Beschichtung zielen auf die Rationalisierung der kosten- und zeitintensiven Nachbearbeitung der thermisch gespritzten Friktionsoberfläche. Das finale Ziel ist somit eine nachbearbeitungsarme Maßbeschichtung der Bremsscheiben bei der man auf das Diamantschleifen verzichten kann. Aktuelle Forschungsarbeiten mittels Hochgeschwindigkeits-Suspensions-Flammspritzen (HVSFS-Verfahren) zeigen, dass sehr geringe Oberflächenrauheitswerte von Ra < 1,5 µm bzw. Rz < 12 µm erreicht werden können. Hierbei würde ein Endbearbeitungsprozess durch kostengünstiges Läppen ausreichen um die Oberflächengüte von Ra < 0,5 µm bzw. Rz < 5 µm zu erreichen.

Aktuell sind wir auf der Suche nach Partnern zur Weiterentwicklung & Industrialisierung dieser neuartigen und interessanten Technologie! Sprechen Sie uns gern an.

Ihre Ansprechpartner

Marvin Sauter

M.Sc.wissenschaftlicher Mitarbeiter

Christian Semmler

M.Sc.wissenschaftlicher Mitarbeiter