Brennstoffzellen wandeln chemische Energie direkt in nutzbare elektrische Energie um. Es existieren viele unterschiedliche Brennstoffzellentypen, welche mit unterschiedlichen Elektrolyten, Brenngasen und auch bei unterschiedlichen Temperaturen arbeiten. Sie spielen für die Energiewende eine wichtige Rolle und stellen u. a. eine netzunabhängige Stromversorgung bereit bzw. können über die Kraft-Wärme-Kopplung mit hohem Wirkungsgrad Elektrizität und Wärme in modularen Blockkraftwerken zu Verfügung stellen.

Ein weit entwickelter Typ ist die Hochtemperaturbrennstoffzelle (SOFC). Sie nutzt eine sauerstoffionenleitende keramische Membran als Feststoffelektrolyten. Die meisten heute verfügbaren keramischen Elektrolytwerkstoffe zeigen jedoch erst bei höheren Temperaturen eine ausreichend hohe Sauerstoffionenleitfähigkeit, daher werden solche Zellen typischerweise bei Temperaturen über 600 °C betrieben.

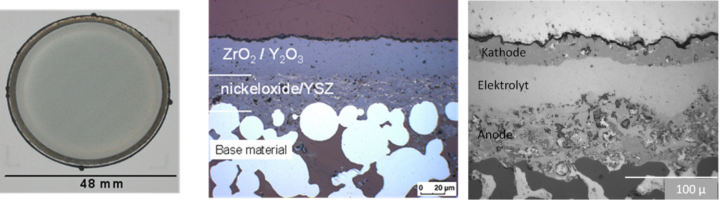

Das thermische Spritzen kann neben anderen Fertigungsverfahren zur Herstellung des Herzstücks der Zelle eingesetzt werden. Sowohl Kathode und Anode als auch der Elektrolyt lassen sich über thermische Spritzprozesse herstellen (Bild 1).

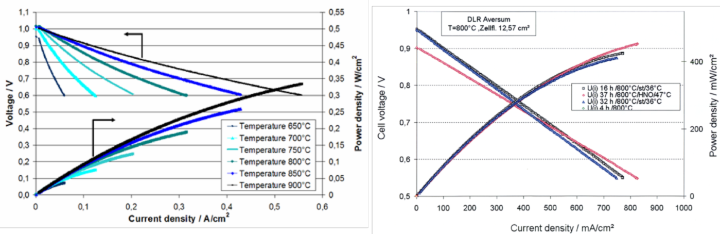

Am IFKB wurden mittels HVOF und Suspensionsflammspritzen gasdichte Elektrolyten entwickelt und getestet. Die Arbeiten wurden zusammen mit der DLR Stuttgart durchgeführt, welche die Anoden gefertigt sowie die elektrochemischen Untersuchungen an den Zellen durchgeführt haben. Bei der vorliegenden Bauweise handelt es sich um den sog. anodengestützten Zelltyp, da sich diese besonders gut für eine Beschichtung eignen. Die Anode wurde über das Vakuumplasmaspritzen (VPS) auf den porösen Stahlträger aus CroFer appliziert (DLR Stuttgart). Darauf erfolgte die HVOF gespritzte gasdichte Elektrolytschicht aus Yttrium - stabilisiertem Zirkonoxid (YSZ) am IFKB. Der Einsatz sehr feiner Pulver mit Hilfe des Suspensionsflammspritzen ermöglichte im nächsten Entwicklungsschritt die Herstellung noch dünnerer und leistungsfähigerer Elektrolyten (Bild 2).

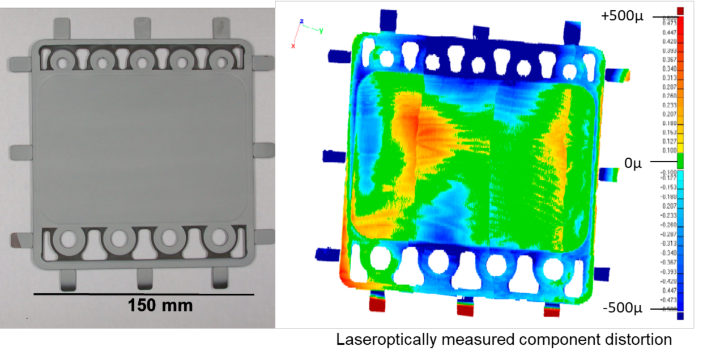

Die Beschichtung von Zellen mit 100 cm2 Zellfläche konnte am IFKB erfolgreich durchgeführt werden. Die Planarzellen dürfen dabei keinen allzu starken Verzug erleiden, was durch eine Optimierung des Thermo-Managements (Kinematik und Begleitkühlung) während des Beschichtungsprozesses möglich wurde.

Veröffentlichungen

Andreas Killinger

apl. Prof. Dr. rer. nat.Abteilungsleiter Oberflächentechnik und Schichtverbunde