Das thermische Spritzen von Suspensionen mit Pulvern im sub-mikron und nano-Bereich erlaubt die Herstellung dünner (10-50 µm) und fein strukturierter Beschichtungen. Um dichte und gut haftende Beschichtungen zu erzielen, wird vorwiegend Hochgeschwindigkeits-Suspensionsflammspritzen (HVSFS) gewählt, während Suspensionsplasmaspitzen (SPS) Beschichtungen mit höherer Porosität oder sogar kontrolliert kolumnaren Strukturen, z.B. für Wärmedämmschichten, ermöglicht.

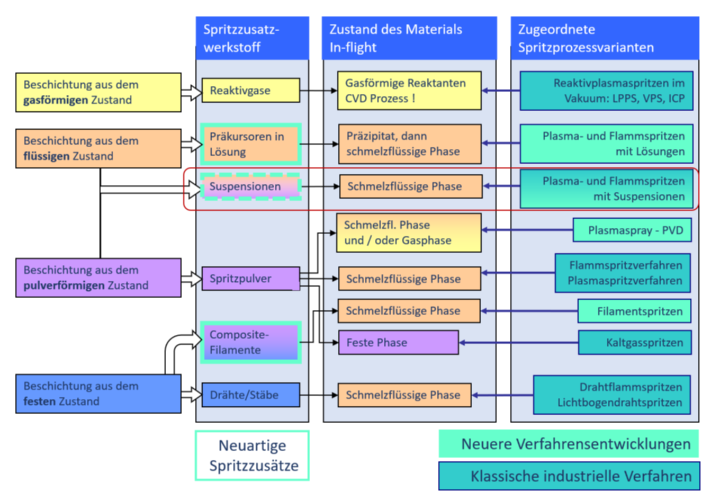

Das Suspensionsflammspritzen gehört neben dem Kaltgasspritzen zu den jüngsten Entwicklungen in der thermischen Spritztechnik. Das am IFKB entwickelte Hochgeschwindigkeits-Suspensionsflammspritzen (HVSFS), wird zur Herstellung dichter und gut haftender keramischer oder metallischer Beschichtungen eingesetzt und kann als Erweiterung der bestehenden Verfahren zum Thermischen Spritzen angesehen werden (Bild 1).

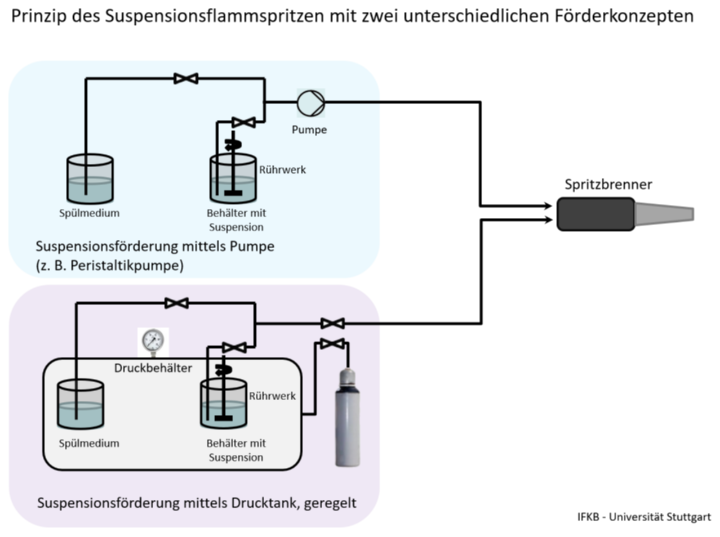

Klassische Spritzverfahren setzen als Spritzzusatzwerkstoff feine Pulver oder bei Metallen auch Drähte ein. Dabei ist man aber in Bezug auf die Partikelgrößen nach unten hin limitiert da sich sehr feine Pulver nicht mehr so einfach mechanisch fördern lassen. Pulver im Bereich von einigen µm oder gar Nanopulver werden daher besser in einem flüssigen Trägermedium dispergiert und hydraulisch gefördert (Bild 2). Im einfachsten Fall arbeitet man dabei mit wässrigen Suspensionen. Diese müssen jedoch stabilisiert werden, damit sich der Feststoff nicht absetzt. Dazu werden chemische Dispersionshilfsmittel zugegeben, welche eine Agglomeration verhindern oder zumindest eine problemlose Redispergierung zulassen.

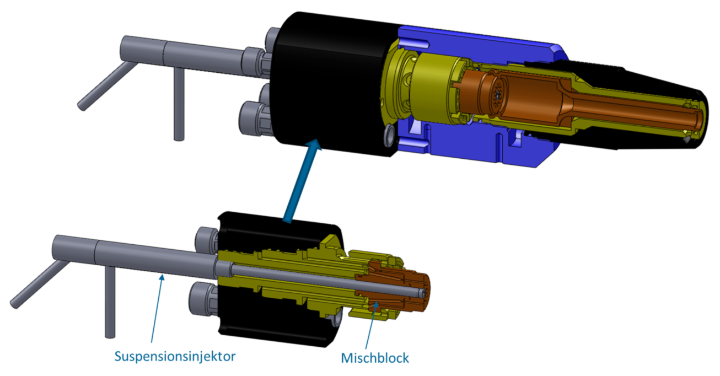

Am IFKB werden nicht nur geeignete Suspensionen entwickelt, sondern die gesamte Prozesskette von der Suspensionsherstellung, Suspensionsförderung, Injektion in den Brenner und dem eigentlichen Beschichtungsprozess (Bild 3).

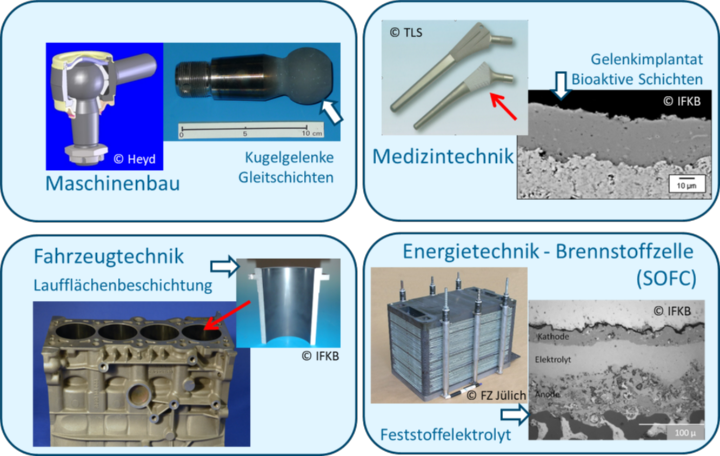

Die Anwendungen für solche Beschichtungen sind vielfältig. Sie reichen von Verschleißschutz- und Tribofunktionsschichten im allgemeinen Maschinenbau, in der Fahrzeugtechnik, Funktionsschichten in der Brennstoffzelle bis hin zu Biofunktionsschichten für Gelenkimplantate (Bild 4).

Veröffentlichungen

Andreas Killinger

apl. Prof. Dr. rer. nat.Kommissarischer Institutsleiter

Abteilungsleiter Oberflächentechnik und Schichtverbunde