Aluminiumnitrid (AlN) zeigt eine äußerst interessante Eigenschaftskombination aus hoher Wärmeleitfähigkeit und guter elektrischer Isolation. Diese Eigenschaften sind besonders relevant in der Elektronik- und Optoelektronikbranche, in der bei einigen elektronischen Leistungsbauteilen eine hohe Wärmeaustauschleistung benötigt wird. Das Ziel ist es, keramische Schichten mit hoher Wärmeleitfähigkeit und elektrischer Isolation zu entwickeln, um die Leistung und Lebensdauer elektronischer Bauteile zu steigern.

Das thermische Spritzen von Nichtoxidkeramiken stößt auf Einschränkungen aufgrund hoher Oxidationsneigung und/oder weil das Material keinen Schmelzpunkt aufweist und sich bei Erreichen von kritischen Temperaturen zersetzt. Daher wurden AlN Schichten bislang hauptsächlich mithilfe von Dünnschichttechnologien mit Schichtdicken im Bereich von 100 nm bis wenigen μm hergestellt.

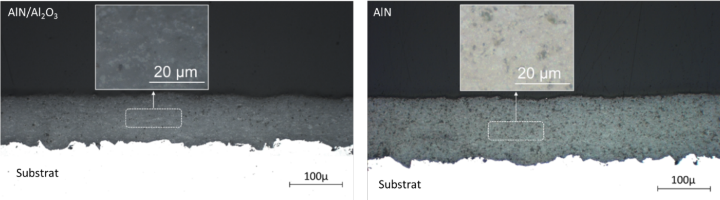

Am Institut für Fertigungstechnologie keramischer Bauteile (IFKB) entwickeln wir AlN/Al2O3 Schichten mittels Hochgeschwindigkeits-Suspensionsflammspritzen (HVSFS) von 50 µm bis über 200 µm Schichtdicke (Bild1). Das Spritzen von reinem AlN führt dabei zu einer teilweisen Umwandlung in Aluminiumoxid, so dass die Schicht aus einer Aluminiumoxidbinderphase mit eingelagerten AlN Partikeln besteht. Ziel ist es, den Anteil an hochwärmeleitendem AlN so hoch wie möglich zu bekommen.

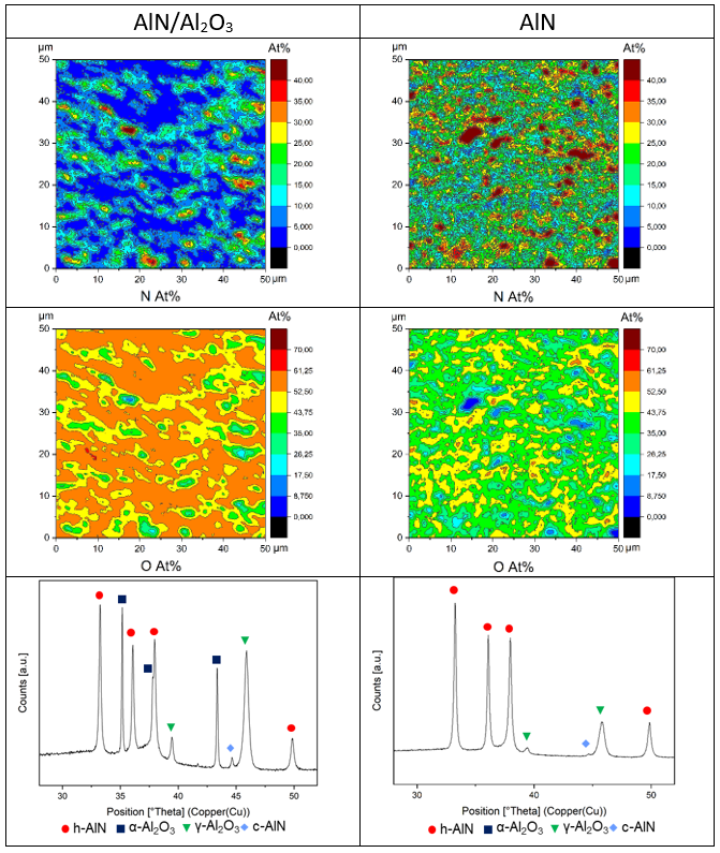

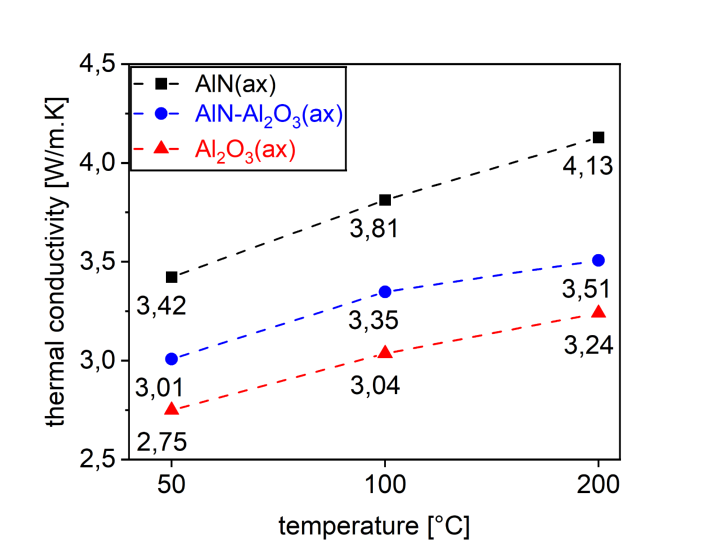

Der AlN-Anteil in den Schichten lässt sich mittels WDX und XRD nachweisen. Das Spritzen von reinem AlN führte dabei zu den höchsten AlN Anteilen. Die Verteilung der AlN Partikel lassen sich mit Hilfe eines Elementmappings des Stickstoffs (N) sichtbar machen (Bild 2). Messungen der Wärmeleitfähigkeit an Schichten mit Hilfe der Laserflash Methode zeigen, dass die Werte mit dem AlN-Anteil eindeutig korrelieren (Bild 3). Die Wärmeleitfähigkeitswerte konnte gegenüber reinen Aluminiumoxidschichten um bis zu 27 % gesteigert werden.

Andreas Killinger

apl. Prof. Dr. rer. nat.Abteilungsleiter Oberflächentechnik und Schichtverbunde

Ebru Gyoktepeliler Akin

M.Sc.wissenschaftliche Mitarbeiterin