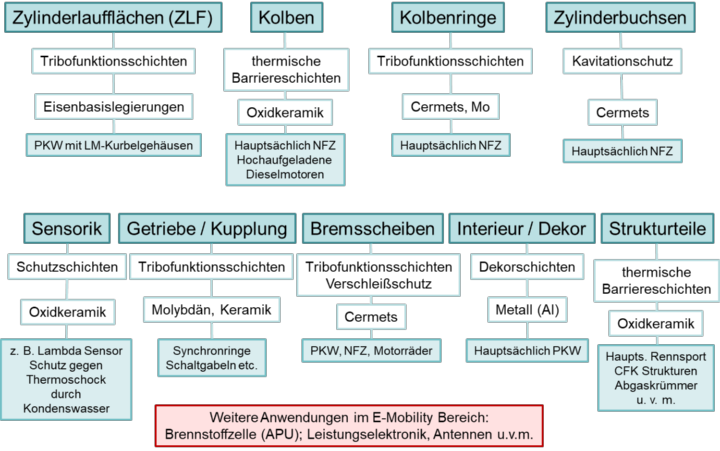

Die Vielfalt der heutigen Anwendungen zeigt Bild 2. Viele Elemente des Verbrennungsmotors in PKW und Nutzfahrzeugen werden mit thermisch gespritzten Beschichtungen in ihrer Funktion und Lebensdauer verbessert. Hier wird das thermische Spritzen u. a. als Beschichtungsverfahren zur Optimierung von Zylinderlaufflächen und anderen Motorkomponenten eingesetzt, um zukünftige Anforderungen an Leistungsfähigkeit und Emissionsverhalten von Verbrennungsmotoren zu erfüllen.

Thermische Spritzschichten bieten aufgrund der vielfältigen applizierten Werkstoffe und ihrer spezifischen Oberflächenstruktur signifikant verbesserte tribologische Eigenschaften im Vergleich zu anderen, bislang eingesetzten Zylinderlaufbahn-Technologien. Ebenso kann durch den Einsatz solcher Beschichtungen auf Leichtmetallkomponenten das Gewicht von Verbrennungsmotoren deutlich gesenkt und die Herstellung vereinfacht werden.

Am Beispiel der Zylinderlaufflächenbeschichtung kann gezeigt werden, wie sich verschiedene, neuartige Hochleistungsbeschichtungen auf die tribologischen Eigenschaften im Verbrennungsmotor auswirken und welche Verbesserungen hinsichtlich Verschleiß und Reibungsreduktion erzielbar sind.

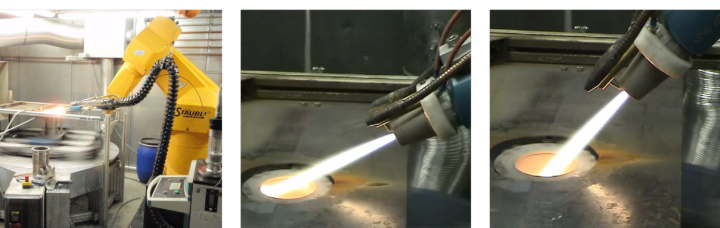

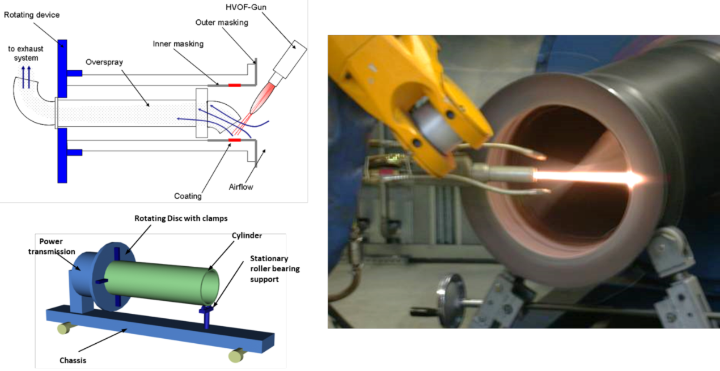

Das IFKB hat zu dieser Entwicklung wesentliche Beiträge geleistet. Die Entwicklung von reibmindernden Beschichtungen auf Zylinderlaufflächen in Leichtmetallkurbelgehäusen stellte bis vor wenigen Jahren einen Schwerpunkt am Institut dar. Mit Hilfe des Hochgeschwindigkeitsflammspritzens können dabei tribologisch vorteilhafte Oberflächen geschaffen werden (Bild 3).

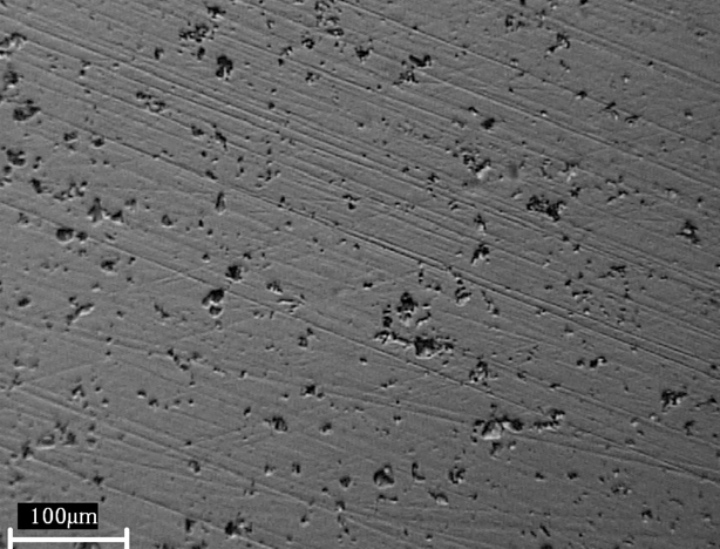

Dabei kommt eine besondere strukturelle Eigenschaft von thermisch gespritzten Schichten zum Tragen. Die Beschichtungen enthalten immer einen gewissen prozentualen Anteil an geschlossener Porosität welche statistisch verteilt im Schichtvolumen vorliegt. Diese werden bei der Nachbearbeitung mittels Honen freigelegt und bieten dem Ölschmierstoff ein Rückhaltevermögen. Dies ist im Motorbetrieb von großer Bedeutung da durch den Kolbenring der Ölfilm abgetragen wird. Die Poren bilden quasi kleine Mikrodruckkammern, in denen das Öl komprimiert wird und somit in der Oberfläche verbleiben kann. Dies stellt gegenüber klassischen Grauguss- oder Leichtmetalloberflächen einen wesentlichen Vorteil dar (Bild 4).

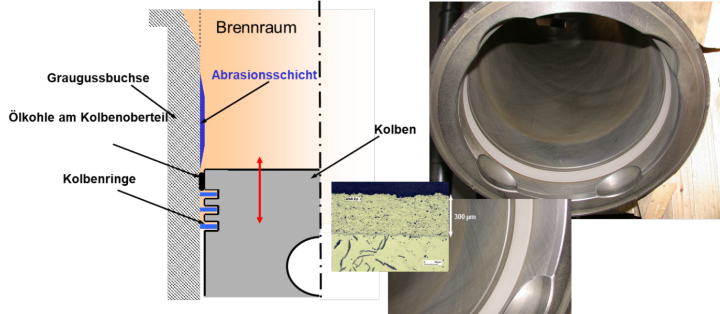

Das thermische Spritzen kommt auch immer wieder in Sonderanwendungen zum Einsatz. Ein Beispiel hierfür sind Großdieselmotoren für die Stromerzeugung oder für Schiffsantriebe. Diese Motoren laufen oft mit minderwertigen Schwerölkraftstoffen, welche zu Ablagerungen (sog. Ölkohle) im oberen Bereich Kolbens führen. Dieser Aufbau führt durch einen abrasiven Angriff der Lauffläche zu einer Riefenbildung und im Laufe der Zeit zu einem Leistungsverlust im Motor durch Blow-By Effekte. Das Entwicklungsprojekt wurde im Auftrag einer spanischen Firma am IFKB durchgeführt. Dazu gehörte auch die komplette Werkstoffentwicklung sowie die Konzeption der Fertigungstechnik und Beschichtung von mehreren Dutzend Großzylindern.

Durch eine cermetische (metallkeramische) Abrasionsschicht aus CrC-NiCr kann ein Aufbau der Ölkohle verhindert werden. Die Schicht ist dabei so positioniert, dass der Kolben am oberen Wendepunkt ein wenig dagegen läuft, was zu einer stetigen Abreinigung des für den Ölkohleaufwuchs anfälligen Bereiches führt. Dazu muss die Beschichtung einer entsprechenden schleifenden Nachbearbeitung unterzogen werden um ein trapezförmiges Oberlächenprofil zu erreichen. Diese Arbeiten wurden vom Projektpartner in Spanien übernommen.

Veröffentlichungen

Andreas Killinger

apl. Prof. Dr. rer. nat.Kommissarischer Institutsleiter

Abteilungsleiter Oberflächentechnik und Schichtverbunde