Die Verwendung von Polymeren als Spritzzusatzwerkstoff im thermischen Spritzen spielt historisch gesehen eine untergeordnete Rolle gegenüber Metallen, Keramiken und Cermets. Die Beschichtung von Substraten mit thermoplastischen Polymeren durch das thermische Spritzen gewinnt jedoch zunehmend an Bedeutung, unter anderem, da bei der Verarbeitung der Polymere mittels thermischem Spritzen im Gegensatz zu vielen Lackier- und Tauchverfahren gänzlich auf VOC verzichtet werden kann.

Dennoch ist der Einsatz von Polymeren als Spritzzusatzwerkstoff im thermischen Spritzen mit Herausforderungen verbunden, da Polymere gegenüber Metallen und Keramiken eine geringe Temperaturstabilität aufweisen und durch die hohe Temperaturexposition beim thermischen Spritzen leicht degradiert werden. Zusätzlich besitzen Polymere verglichen mit Metallen eine geringe Wärmeleitfähigkeit, was das homogene Durchschmelzen der Partikel erschwert. In Kombination mit einer weitaus höheren Viskosität in der Schmelze flachen die Partikel beim Auftreffen auf das Substrat teilweise nur geringfügig ab und die Splatbildung ist erschwert. In der Folge entsteht eine teilweise unerwünscht hohe Porosität in der Schicht.

Soll das Aufschmelzen der Partikel durch eine Prozessführung bei höherer Temperatur optimiert werden, besteht wiederum die Gefahr einer verstärkten Polymerdegradation. Insbesondere im HVOF-Verfahren (High Velocity Oxy-Fuel Spray) ist es nicht möglich, den kinetischen Anteil entkoppelt von der Temperatur zu erhöhen, um die Schmelzviskosität zu übertreffen. Durch die Wahl höherer Gesamtgasflüsse steigt mit der Kinetik auch die bereitgestellte Wärmemenge, sodass die Degradation sich verstärkt.

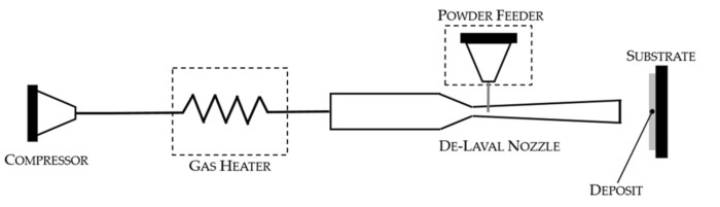

Hier bietet die Verarbeitung von thermoplastischen Polymeren im Niederdruck-Kaltgasspritzen (Low Pressure Cold Spray – LPCS) Vorteile, da die Temperatur entkoppelt vom Gasfluss eingestellt werden kann (Abb. 1). Neben einer geringeren Gastemperatur im Prozess bietet das LPCS-Verfahren verglichen mit dem HVOF-Verfahren zusätzlich höhere Gasgeschwindigkeiten, sodass die Schmelzviskosität der Polymere leichter überwunden wird.

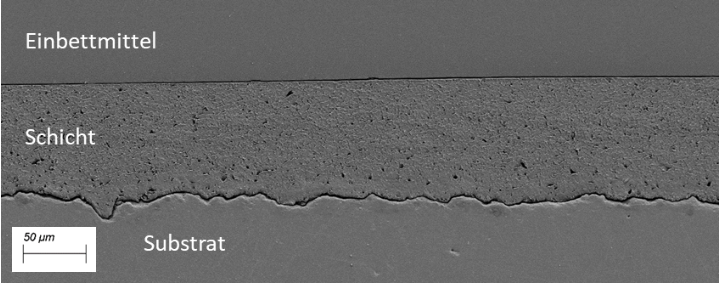

In der Folge sind durch das LPCS-Verfahren dünne, degradationsarme Polymerbeschichtungen herstellbar (Abb. 2). Am IFKB wird daran geforscht, optimale Beschichtungsparameter für verschiedene thermoplastische Polymere zu finden, um so Polymerbeschichtungen oder -membranen für vielfältige industrielle Anwendungen wie z.B. im Korrosionsschutz oder der Energietechnik mittels LPCS realisieren zu können.

*Volatile Organic Compounds

Lukas Derad

M.Sc.externer Doktorand

Andreas Killinger

apl. Prof. Dr. rer. nat.Kommissarischer Institutsleiter

Abteilungsleiter Oberflächentechnik und Schichtverbunde