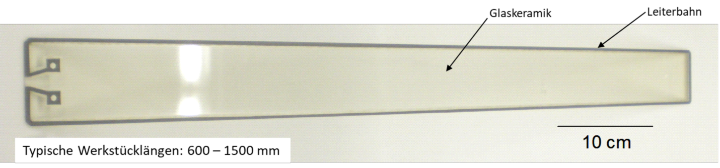

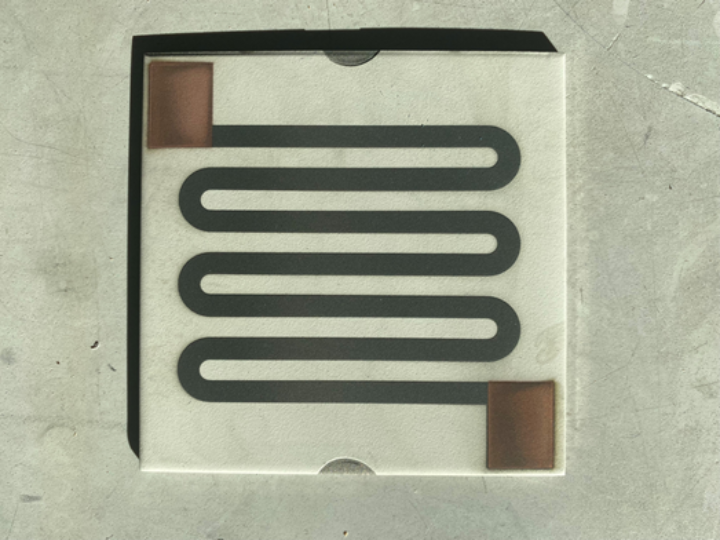

Elektrische leitfähige Beschichtungen können für unterschiedlichste Zwecke eingesetzt werden. Ein Beispiel für eine industrielle Anwendung sind sog. Bruchdetektoren für Verpackungsmaschinen in der Nahrungsmittelindustrie. Sie werden auf infrarotdurchlässigen Fenstern aus Glaskeramik appliziert (Bild 1 und Bild 2). Bei einer Beschädigung des Glases wird die kontaktierte Leiterbahn unterbrochen. Dies wird von einer elektronischen Überwachung registriert, welche dann die Maschine stoppt. Das IFKB hat im Auftrag eines mittelständischen Unternehmens vor einigen Jahren die komplette Schichtentwicklung durchgeführt und stellt seitdem exklusiv für dieses Unternehmen die Beschichtungen in kleineren Stückzahlen her.

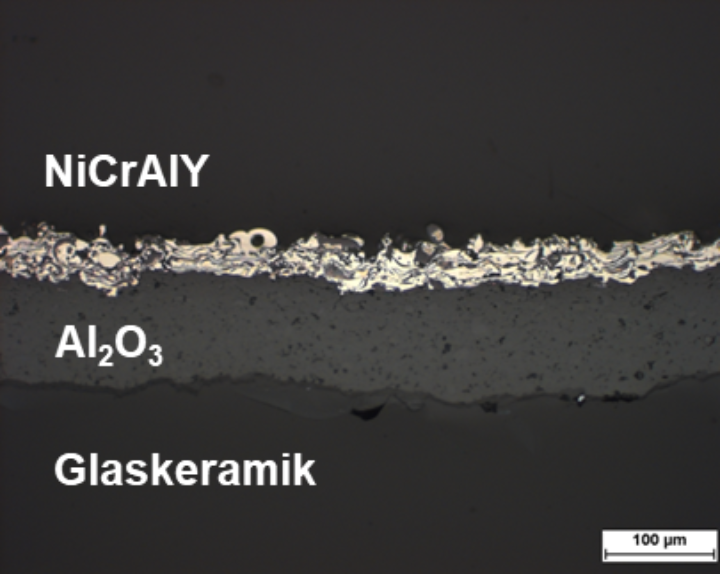

Filmheizleiter sind eine weitere interessante Anwendung. Am Institut laufen seit vielen Jahren Entwicklungen zur Verbesserung solcher thermisch gespritzten Heizleiter für unterschiedliche Anwendungen im Bereich Automotive, Consumer Goods sowie für den allgemeinen Maschinenbau. Den prinzipiellen Aufbau thermisch gespritzter Heizleiter zeigt Bild 3.

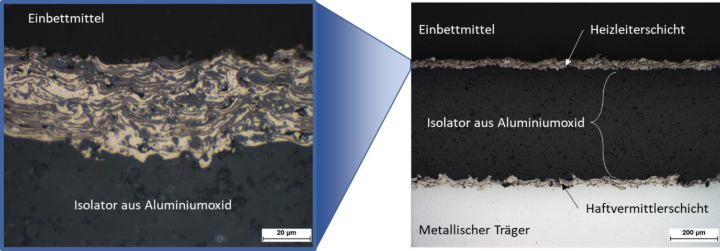

Auf den metallischen Träger wird zunächst ein Haftvermittler gespritzt, welcher die Anbindung der Isolatorschicht aus Oxidkeramik verbessert (Bild 3). Darauf wird dann der Heizleiter gespritzt. In vielen Anwendungen wird danach noch eine diffusionsdichte Deckversiegelung appliziert um den Schichtverbund vor Oxidation und Korrosion zu schützen. Das geschieht zum Beispiel mit Glasloten.

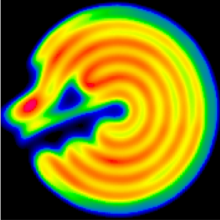

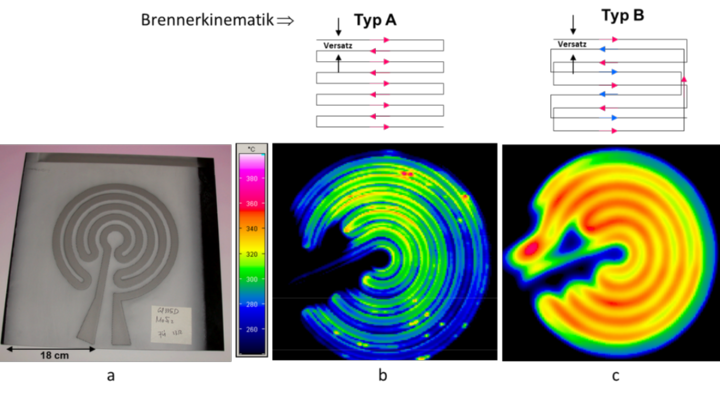

Ältere Arbeiten am Institut haben sich zunächst mit der Optimierung plasmagespritzter Heizleiter befasst. Dabei spielt u.a. die Beschichtungskinematik eine wichtige Rolle um die Geichmäßigkeit der Beschichtung sicherzustellen. Die Qualität des Heizleiters lässt sich dabei besonders gut mit Hilfe von Infrarotaufnahmen beurteilen. Schichtfehler zeigen sich als sog. Hot-Spots, welche zum Ausfall der Beschichtung bei höheren Leistungen führen können (Bild 4).

Inzwischen werden suspensions- und filamentbasierte Spritzprozesse am IFKB eingesetzt, welche eine wesentlich höhere Schichtqualität erlauben. Ein Beispiel hierfür zeigt (Bild 5).

Andreas Killinger

apl. Prof. Dr. rer. nat.Kommissarischer Institutsleiter

Abteilungsleiter Oberflächentechnik und Schichtverbunde

Marvin Sauter

M.Sc.wissenschaftlicher Mitarbeiter