Das thermische Spritzen mit hochgefüllten Polymerfilamenten (Filamentspritzen) ermöglicht die Verarbeitung von Pulvern bis in den Bereich von Micrometern und darunter. Damit eignet sich das Filamentspritzen insbesondere zur Herstellung von dünnen und feinstrukturierten Schichten im Bereich von 10 bis 100 µm.

Für die Verarbeitung des pulverförmigen Werkstoffs wird dieser in einem einfach skalierbaren Prozess in einer Kunststoffmatrix dispergiert, zu Filamenten gezogen und anschließend aufgespult. Die Polymermatrix dient dabei lediglich als Trägermedium und wird während des Spritzprozesses vollständig verbrannt, sodass nur der in Pulverform vorliegende Werkstoff auf dem Bauteil als Beschichtung aufgetragen wird. Die Schichten sind vergleichbar mit denen des Suspensions-spritzens, jedoch bietet der Filamentansatz durch seine Ähnlichkeit zum Drahtspritzen wesentliche Vorteile in der Verarbeitbarkeit und Handhabung.

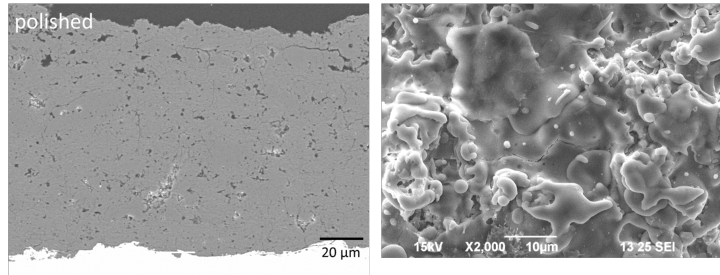

Die Entwicklung der Filamente erfolgt in Zusammenarbeit mit dem Institut für Kunststofftechnik (IKT) an der Universität Stuttgart. Ein solches Filament mit ca. 80 gew-% keramischem Pulver (links) und eine REM Aufnahme des zugehörigen Filaments (rechts) ist in Bild 1 gezeigt.

Das Filamentspritzen ist die jüngste Entwicklung des IFKB und wird hauptsächlich im Bereich des Hochgeschwindigkeitsflammspritzens (F-HVOF) eingesetzt. Die ersten Untersuchungen umfassen keramische Schichtsysteme aus Al2O3 und Al2O3-TiO2. Es konnten dichte Schichten mit Härten von > 1000 HV0.1 erzielt werden. Die Schichten zeigen eine dem Suspensionsspritzen vergleichbare Schichtstruktur mit gut durchgeschmolzenen Spritzlamellen, siehe Bild 2.

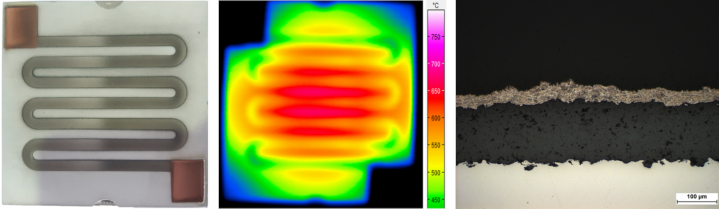

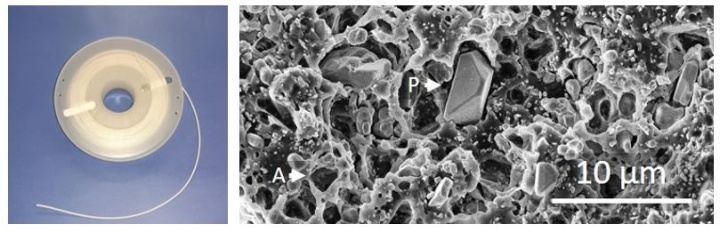

Aufbauend auf diesen Ergebnissen wurde die Verarbeitung von Ni20Cr mittels Filamentspritzen untersucht. Ni20Cr ist aufgrund seiner hohen Temperatur- und Korrosionsbeständigkeit eine vielversprechende Option für die Herstellung widerstandsbeheizter Elemente und hat das Potenzial die Effizienz und Wirtschaftlichkeit von bisher gasbeheizten Industrieanlagen zu verbessern. Daher wurden im Zuge der Entwicklung anwendungsnahe Schichten entwickelt und bereits bis zu einer Temperatur von ca. 800 °C getestet, siehe Bild 3. Durch die Verarbeitung von feinen Partikeln ist es möglich geringe Schichtdicken im Bereich von 10-20 µm zu erzielen, bei zeitgleich homogener Temperaturentwicklung. Dies ist besonders wichtig für Flächenheizelemente, welche bei höheren Leistungen betrieben werden.

Veröffentlichungen

Marvin Sauter

M.Sc.wissenschaftlicher Mitarbeiter

Andreas Killinger

apl. Prof. Dr. rer. nat.Abteilungsleiter Oberflächentechnik und Schichtverbunde