Metallmatrix-Verbundwerkstoffe (MMC) besitzen im Vergleich zu unverstärkten Metallen bessere mechanische, tribologische und thermische Eigenschaften. Das macht sie zu einem interessanten Werkstoff für die Automobilindustrie.

Insbesondere im Bereich der E-Mobilität werden Schlüsselkomponenten des E-Antriebs mit hohen Anforderungen an die Bauteiltoleranz benötigt. Das Statorghehäuse ist ein solches Bauteil, dessen Innenkontur aus Gründen der Produktivität und somit der Wettbewerbsfähigkeit in einer einstufigen Bearbeitung gefertigt werden muss (Abbildung 1). Eine enge Tolerierung ist hierbei besonders erforderlich, da das Spaltmaß zwischen Statorgehäuse und Rotor unmittelbaren Einfluss auf den Wirkungsgrad des Motors nehmen.

Aus diesem Grund steht unter anderem die Zerspanungsindustrie vor einer großen Herausforderung bezüglich der Bearbeitung der Schlüsselkomponenten der E-Mobilität. Die genannten Bauteilanforderungen stellen Werkzeughersteller vor immer neue Herausforderungen bezüglich Komplexität, Masse, Steifigkeit und Genauigkeit der Bearbeitungswerkzeuge. Mit konventionellen Konstruktionswerkstoffen und monolithischem Werkzeugdesign werden diese Anforderungen in Zukunft nicht mehr zu erfüllen sein. Eine mögliche Lösung besteht in einem Werkzeugkonzept, das einen schneidenbestückten Grundkörper aus MMC vorsieht. Das IFKB forscht im Rahmen eines BMBF-geförderten Projekts an dieser Lösung.

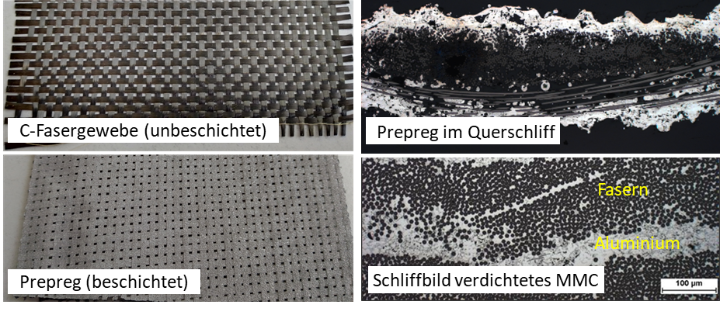

Zur Herstellung der MMC wird ein am IFKB entwickeltes Verfahren eingesetzt. Dieses besteht aus zweit Teilprozessen. Zunächst wird der Matrixwerkstoff (Aluminium-Silizium-Legierung) mittels Lichtbogendrahtspritzens auf ein Kohlenstofffasergewebe aufgetragen. Die so entstandenen Prepregs können in die gewünschte Form zugeschnitten und gestapelt werden. Anschließend wird der Stapel im Ofen bis in den teilflüssigen Bereich der Aluminium-Silizium-Legierung erhitzt. Sobald die Temperatur erreicht ist, wird der Stapel zu einer hydraulischen Presse transferiert und geschmiedet. Dabei wird das Gewebe mit der teilflüssigen Legierung infiltriert (Abbildung 2).

Felix Ott

M.Sc.wissenschaftlicher Mitarbeiter

![Abbildung 1: links: Stator und Getriebe eines Elektromotors; In Gelb die zu zerspanende Fläche; rechts: Schneidenbestücktes Spanwerkzeug in monolithischer Bauweise [Gühring]](https://www.ifkb.uni-stuttgart.de/images/MMC_ZERAL-E/MMC_ZERAL-E1.png?__scale=cx:9,cy:10,cw:1080,ch:450,w:720,h:300,c:transparent)